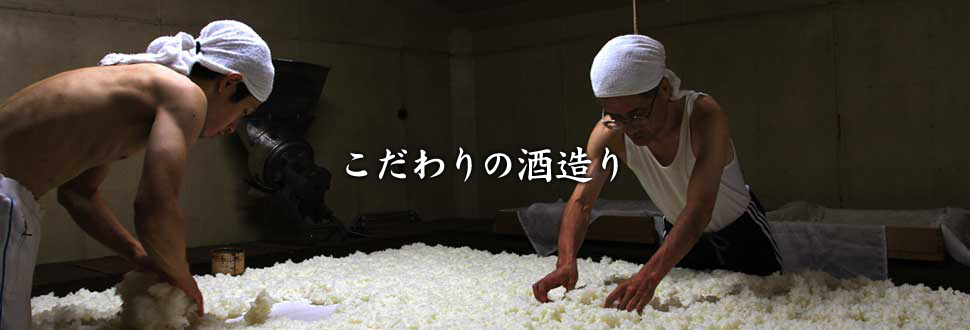

こだわりの酒造工程

洗米・浸漬工程

米洗いは第二の精米と言われ大事な工程です。洗米は米に適度に吸水させる事、糠を取り除く事、米の割れを防ぐ事の3つが良い酒造りのポイントです。特に吸水は多すぎると米が分解されやすく発酵が進みすぎ、少なすぎると米が分解されず、酒にならないため重要です。この吸水を行うため洗米後米を水に浸漬します。洗米の方法は種類によって一長一短があり、弊社では作る酒の種類によって3つの方法を使い分けています。

米洗いは第二の精米と言われ大事な工程です。洗米は米に適度に吸水させる事、糠を取り除く事、米の割れを防ぐ事の3つが良い酒造りのポイントです。特に吸水は多すぎると米が分解されやすく発酵が進みすぎ、少なすぎると米が分解されず、酒にならないため重要です。この吸水を行うため洗米後米を水に浸漬します。洗米の方法は種類によって一長一短があり、弊社では作る酒の種類によって3つの方法を使い分けています。

1.連続式洗米機

米を洗米機に投入後、洗米、浸漬、甑(米を蒸すための設備)への投入まで、自動で行う事が可能です。一度に大量の洗米が可能なため、本醸造等大型の仕込みの時に利用します。またみりんを大量に仕込む際などはもち米の割れを気にする必要がないため、この方法をとることが多いです。一方で吸水率の調整が難しいため、吟醸等の精米歩合の高い米の洗米には向きません。数十年以上前はこの機械をメインで使用していましたが、近年は少量の仕込みが多くなった事に加え、価格よりも品質を重視するようになり、使用機会は徐々に減っています。

2.水圧式洗米機

弊社の酒の大部分がこの方法で洗米を行っています。10kgずつ洗米を行い、洗米機への米の投入、浸漬、甑への投入を人力で行います。水への浸漬時間は数十秒単位で、その都度その日の米の様子や水温を見て杜氏が己の経験を元に決定しています。連続式洗米機と比べ、洗米の時間は数倍、人の労力はそれ以上になりますが、吸水率を調整しやすく、米の割れも少ないため、重宝しています。

3.手洗い

大吟醸ではこの方法を取っています。10kgずつ洗米用の袋にいれて、両端を二人の人間がつかんで揺すりながら洗う手洗い方式です。機械を使わないため、非常に大変ですが、精米歩合が高い米は割れやすく、浸漬時間によって吸水率が劇的に変わるため細やかな調整が可能なこの方法を選んでいます。また大吟醸の場合、良い香りを出すために米糠を正確に取り除く必要があります。機械では粗がでてしまいますが、手洗いではそれが出にくいです。

蒸し工程

洗米・浸漬を終えたのちに米を甑に入れ、米を蒸します。化学的には熱を加える事でβデンプンをαデンプンに代え、人間や細菌が米を消化できるようにする作業です。やる事自体は家庭でお米を炊く事と同じで簡単ですが、すし職人が炊いたお米が、適度な硬さと柔らかさを持つように、満足のいくお酒を造るためには酒造りにおいても職人としての技が必要になります。なぜならば、適切な蒸米を作る事が、その後の麹つくりが上手くいくかどうかの鍵になるのに加え、モロミでの米の溶け具合を決める事になるからです。よい蒸米は外硬内軟で弾力があると表現されています。①表面がべたつかず②デンプンが十分にα化された③適度な水分で蒸した④ムラのない米の4つを満たすのが良い蒸米です。

洗米・浸漬を終えたのちに米を甑に入れ、米を蒸します。化学的には熱を加える事でβデンプンをαデンプンに代え、人間や細菌が米を消化できるようにする作業です。やる事自体は家庭でお米を炊く事と同じで簡単ですが、すし職人が炊いたお米が、適度な硬さと柔らかさを持つように、満足のいくお酒を造るためには酒造りにおいても職人としての技が必要になります。なぜならば、適切な蒸米を作る事が、その後の麹つくりが上手くいくかどうかの鍵になるのに加え、モロミでの米の溶け具合を決める事になるからです。よい蒸米は外硬内軟で弾力があると表現されています。①表面がべたつかず②デンプンが十分にα化された③適度な水分で蒸した④ムラのない米の4つを満たすのが良い蒸米です。

この中で特に難しいのが米をべたつかせない事です。米がべたついて玉になってしまうと、麹を造る際はその玉の中まで麹菌が育成せず、酵素力のない麹になってしまいます。掛米にする場合でも、もち状になってしまうと米が溶けずにタンクでの発酵が終わってもそのまま酒粕となってしまいます。

上述のような良い蒸米を造るためには、適切な温度で、乾燥した蒸気蒸す事が重要となります。現在ではボイラーで発生させた蒸気を和釜の中に吹き込んで蒸気を作り蒸すやり方が、主流になっておりますが、このやり方は蒸気温度が低く蒸し米が軟らかくなりやすいのが欠点だと弊社は考えております。 そこで甑(米を蒸すかまの事)の下にプレートヒーターという蒸気を過熱して乾燥蒸気をつくる仕掛けを設置しております。このプレートの加熱温度を変える事により蒸米の硬さの調節を行っています。

放冷工程

蒸し上がった米はスコップを使って人力で甑から掘り出します。冬の早朝、寒い時刻にこの工程を行うのですが、500kgのお米を掘り出す作業は汗が出るほど大変です。お米は麹にするものと、掛米にするものの2種類があります。

蒸し上がった米はスコップを使って人力で甑から掘り出します。冬の早朝、寒い時刻にこの工程を行うのですが、500kgのお米を掘り出す作業は汗が出るほど大変です。お米は麹にするものと、掛米にするものの2種類があります。

掛米にするものは温度を6~20度まで放冷したのちタンクへ米を投入します。掛米にする際は低温になればよいのですが、麹にする場合は40度ぐらいで麹室に運ぶ必要があり、冷めすぎないよう適切に調整する必要があります。そのため運ぶ量と今日の気温を検討に入れ、肌感覚で米の温度を測りつつ、この工程を行います。肌感覚は非科学的と思われるかもしれませんが、温度計は計測に時間がかかり米が冷めてしまうのに加え、加熱ムラまで考慮に入れられないため、蔵人にとっては肌感覚の方が正確です。

放冷の方法には2種類あります。

1.人力で冷やす

右写真のように、下が網状になった箱の上に布の上に米を広げて放冷します。熱は上に向けて逃げるため、米の表面は裏面と比べ温度が高く、加熱ムラをなくすため、人がひっくり返す作業が必要で多くの人員がかかります。人力がかかりますが、細やかな温度調整が可能なため、麹用の米を蒸す時はこの方法をメインで利用しています。

2.放冷機を使用する

右上写真の緑の機械が放冷機です。網状になったベルトコンベヤー上に米を広げ、下から空気を当てる事で放冷します。大量に米を放冷する事が可能なため、掛米の際に使う事が多いです。

加えて、放冷機を使用し米の量が多い時はエアシューターを利用し米を運搬する場合もあります。麹室は3階、タンクには1.5階の高さから米を投入するため、エアシューターを使う事で階段を昇る作業がなくなり、かなり楽になるのですが、空気を使い菅の中の米を運搬するため、細かな温度調整には向きません。そのため麹を造る際は避けてます。

高い吟醸系の酒の仕込みに用いる精白歩合の高い米は溶けやすいので布に包んで30分、大吟醸の場合は最大7時間放置します。こうすることで蒸しで軟らかくなったデンプンがまた溶けにくい状態に戻り醪でゆっくり溶け、適切な発酵速度を保つことが可能になります。この時間が長いほど、味のきれいで日本酒度のキレた酒になり、一方であまり長くおきすぎると味の少ない味気ない酒になります。そのため米の様子、醪の様子、麹の強さなど数値化のし難いものを考慮に入れ、経験的に放冷時間を決める必要があり、杜氏の腕がなるところです。

製麹工程

麹は日本酒の造りで味を左右する大事な要素です。ただし良い麹とはどういう麹なのかは難しい問題です。一般には吟醸に使う「ツキハゼ麹」とは香りがよく、色が白く、麹菌が生えたところと生えていないところの境がくっきりとしていて、菌糸が米の内部まで深く入り込んで(ハゼ込んで)いる麹という事になっています。また造っている時の温度経過が大事でその良し悪しで香りを出すために必要なブドウ糖を供給するグルコアミラーゼという酵素の力の強弱や、過剰にあると雑味の原因になるアミノ酸を造るプロテアーゼ系の酵素の強弱が左右されます。

麹は日本酒の造りで味を左右する大事な要素です。ただし良い麹とはどういう麹なのかは難しい問題です。一般には吟醸に使う「ツキハゼ麹」とは香りがよく、色が白く、麹菌が生えたところと生えていないところの境がくっきりとしていて、菌糸が米の内部まで深く入り込んで(ハゼ込んで)いる麹という事になっています。また造っている時の温度経過が大事でその良し悪しで香りを出すために必要なブドウ糖を供給するグルコアミラーゼという酵素の力の強弱や、過剰にあると雑味の原因になるアミノ酸を造るプロテアーゼ系の酵素の強弱が左右されます。

しかし、出来上がった麹を見ても実際のところその麹の実力はなかなか判別ができません。そこで最初の頃は島根県の堀江先生の開発された「消化法」という手法で麹を分析してみました。この方法は必要な設備がさほど高額でなく、手間もそんなに煩雑ではありません。そして麹の全体としての力の強さを「総合力価」という値で数値化して表します。その数値により、ハゼのまわりかた、仕込んだ酒の味の出方、酵素の強さ等のけんとうがつき、参考になります。

その後はキッコーマンの酵素力価分析キットを使う事にしました。こちらは分光光度計という機械が必要です。ちなみに静岡県の酒造会社は技術向上に熱心な蔵が多く30社の内7社ほどが購入したと聞いています。こちらはグルコアミラーゼとαアミラーゼというデンプンを分解する酵素の力を測る事ができます。分析に要する時間は2点で準備から後片付けまで1時間くらいです。ただし酵素の抽出に数時間要します。少ない人数で回している蔵ではこの余分の1時間の仕事をするのが大変です。熟練の杜氏さんなら必要ない事かもしれませんが、客観的に麹を評価するには有効な手段と考え吟醸の麹ではできるだけ測定するようにしています。

良い吟醸麹の条件の一つとして、デンプンをデキストリンに分解する液化酵素であるαアミラーゼは余り強くなく(500単位以下)デキストリンをブドウ糖にまで分解するグルコアミラーゼはできるだけ強く(170単位くらい)あるという事があります。この条件を満たすためにはいわゆるツキハゼ麹にする必要かあるわけです。 ツキハゼ麹を造るためには種麹の散布量を減らしてやればいいのですが、ただ減らしただけでは見た目はツキハゼ麹なのですが、実際に酵素力価を測ってみるとαアミラーゼ力価は600から700単位あってもグルコアミラーゼは150単位程度の麹になっています。理想の吟醸麹ではグルコアミラーゼ力価をαアミラーゼ価で割った値(G/A比という)が0.34くらいになります。上記のような見た目だけツキハゼになっているような麹ではG/A比は0.24程度にしかなりません。

最初の頃ははいろいろ工夫してみてもG/A費が最高で0.28くらいにしかなりませんでした。その後G/A比が0.34の麹が造れるようになりました。結局のところG/A比の高い麹にするには種麹の散布量を減らすのはもちろんですが、室に引き込んだ麹を薄く広げて乾かして、室の温度を36度くらいにしてあっても、仲仕事まで10時間、場合によっては16時間もかかるような長時間の麹造りにするのが有効なようです。

仕舞仕事以後の温度については高めの43度くらいと低めの40度近辺の比較をしてみましたが、G/A比の差はないようです。しかし力価の絶対値はグルコアミラーゼもαアミラーゼも温度が低めのほうが高くなりました。

グルコアミラーゼ力価を高くするにはこの“造り方”が最大の要素ですが、麹菌その物の性質としてグルコアミラーゼが非常に高くなる菌株が製品として販売されています。この麹菌を使うと麹造りの技術が未熟でもかなりG/A比の高い麹ができます。私も大吟醸の仕込みに使った事がありますが、造り二年目の技術の未熟な時でもG/A比が0.45から0.50という値になりました。

欠点はこの麹で造った酒の粕が時間がたつと茶色に変色することです。この着色はりんごの切り口が空気にふれると茶色になるのと同じ反応で風味も変化はないのですが、見た目が悪く酒粕の商品価値を低くしてしまいます。このようG/A比の極端に高い麹を使う効果はあるのか、G/A比で0.34くらいあれば十分いい吟醸酒になるのか、そのへんは今後の研究課題です。

酒母、添え、仲、留の麹の力価を全部測ることの利点にはもう一つ、一本の仕込みに存在する麹の力の総量を把握できる事があります。麹の酵素は蒸し米のデンプンを分解し酵母の食料であるブドウ糖を供給したり、蛋白質を分解して米の溶解をたすけたり、酵母の栄養であり酒の味の要素であるアミノ酸を供給する他、酵母が必要とするビタミン類等も供給しています。

それでは麹の働きが強くなるように麹菌をたくさん生やしてやればいいかというと、そうではありません。前に書いたようにグルコアミラーゼはできるだけ強くしたいのですが、αアミラーゼやプロテアーゼ系の酵素は多すぎると酒の味を重くするので適度に、普通は少なめになるのが望ましいです。また麹菌がたくさん生えると、麹菌の菌体自体を構成している脂肪酸が比例して増加し、この脂肪酸は酒の香りの生成を妨害します。

ですから麹造りで麹菌は適度に生えている事が大事で、多すぎても少なすぎてもこまります。吟醸酒を造る場合はきれいな味と香りを出すために、麹菌の生える量はできるだけ少なくしたいのですが、あまり少ないと酒を仕込んでから酵母に供給される、ブドウ糖や栄養分が少なすぎて最悪の場合は酵母の増殖不足で腐造します。なんとか酒になっても、味は薄く香りも出ず、酒粕ばかり多くて非常に経済性の悪い酒になってしまいます。

麹菌をたくさん生やせば安全醸造になり経済性の良い酒になりますが、吟醸酒としては香りが少なく、味の多すぎる酒になってしまいます。そこで目的とする酒質によって麹の強さ(麹菌の生える量)をコントロールすることが杜氏の重要な技の一つという事になります。熟練した杜氏さんは体得した経験でそこを判断していると思いますが、そういう杜氏さんでもよい吟醸を造ろうとしてハゼ回りをぎりぎりまで少なくした吟醸麹を使った結果、発酵が順調に進まなかったりする事がたまにあるようです。

酒母、添え、仲、留の酵素力価を測ってあると一本の仕込み全体の麹の強さを判断できます。具体的には酵素力価を測るといってもグルコアミラーゼとαアミラーゼしか測っていませんのでαアミラーゼの数値から麹のはぜ回りと蒸米の溶け具合を判断しています。仲までの酵素力価値の合計が低ければ、留麹は通常より出麹時間を遅らせて強い麹にするとか、留めまでの麹が全体として強めにできた時は留麹の酵素力価を測定したうえで、その使用量を少し減らしたりしています。この方法は島根県の堀江先生の勉強会で教えてもらいました。

堀江先生の方法は酵素力価ではなく消化法による総合力価の値を判断の基準にしていますが、糖化酵素の力価でも大変参考になると思います。しかし酵素力価は麹の一面をとらえているだけですので、これだけでは麹つくりはもちろん完全にはわかりません。

酒母・醪工程 ※酒母は「もと(漢字は酉へんに元)」ともいいます。

酒造りは最初から大きな桶で行う訳でなく、先ずは小さなタンクで酵母を培養させる「酒母」造りから始めます。小さなタンクに麹米・水・蒸米・清酒用酵母を加え、酵母を大量に培養させますが、この時、余分な雑菌が入り込まないよう乳酸も一緒に加え、酸性下で培養を行います。この酒母を「速醸酒母」といいます。出来上がった酒母を大きなタンクに移し、三回に分けて麹米、掛け米、水を加え増やして行きますが、このことを三段仕込みといい、タンクの中身を醪(もろみ)といいます。1か月ほどの時間を掛けて醪を育ててから搾ったものがお酒となります。

酒造りは最初から大きな桶で行う訳でなく、先ずは小さなタンクで酵母を培養させる「酒母」造りから始めます。小さなタンクに麹米・水・蒸米・清酒用酵母を加え、酵母を大量に培養させますが、この時、余分な雑菌が入り込まないよう乳酸も一緒に加え、酸性下で培養を行います。この酒母を「速醸酒母」といいます。出来上がった酒母を大きなタンクに移し、三回に分けて麹米、掛け米、水を加え増やして行きますが、このことを三段仕込みといい、タンクの中身を醪(もろみ)といいます。1か月ほどの時間を掛けて醪を育ててから搾ったものがお酒となります。

生酛・山廃酒母について

酒母に乳酸を加えて酸性にして雑菌を抑える「速醸酒母」の方法は明治時代後期に純度の高い乳酸が入手できるようになって考案された方法です。それより以前は乳酸を加えるかわりに自然に乳酸菌が繁殖して乳酸を蓄積するように誘導して酒を造りました。この方法を「生酛」生酛の作業を簡略したのが「山廃」酒母です。詳しくは別ページにて解説しております。

酒母に乳酸を加えて酸性にして雑菌を抑える「速醸酒母」の方法は明治時代後期に純度の高い乳酸が入手できるようになって考案された方法です。それより以前は乳酸を加えるかわりに自然に乳酸菌が繁殖して乳酸を蓄積するように誘導して酒を造りました。この方法を「生酛」生酛の作業を簡略したのが「山廃」酒母です。詳しくは別ページにて解説しております。